技术研发

技术研发

结构完整性评估金沙8888js官方

结构完整性是跨学科、跨领域的新兴学科领域,以物理、力学、数学、化学、电子信息、材料与工程科学为基础,研究不同尺度结构在复杂环境及载荷下的承载能力、寿命与可靠性,致力建立并优化产品全寿命过程的安全评价标准与法规,服务于航空、航天、航海、能源、化工、冶金、环境、土木、微电子制造等工程领域。

金沙8888js官方结构完整性研究中心(简称“完整性中心”)以专业从事金属材料结构断裂与疲劳、环境服役评估、无损检测与监测、风险分析及大数据管理等方面研究的专家团队为核心,研发出国内首个结构完整性评估商用软件,以保证工程结构在设计、制造、检验、服役、退役和延寿等各个阶段的安全可靠性。团队拥有多年国外工作经验,在该领域具有领先的国际视野和金沙8888js官方能力,在核能、新能源、海洋工程、石油天然气、化工、航天航空、轨道交通等领域已开展了大量的金沙8888js官方咨询和研发类工作。

♦ 研究方向

① 断裂与疲劳评估;

② 环境服役评估;

③ 无损检测与监测;

④ 风险评估与大数据分析。

♦ 仪器设备

|

声发射检测系统硬件 |

声发射检测软件子模块:VisualAE |

|

结构完整性分析软件 |

小型超算中心 |

♦ 应用案例

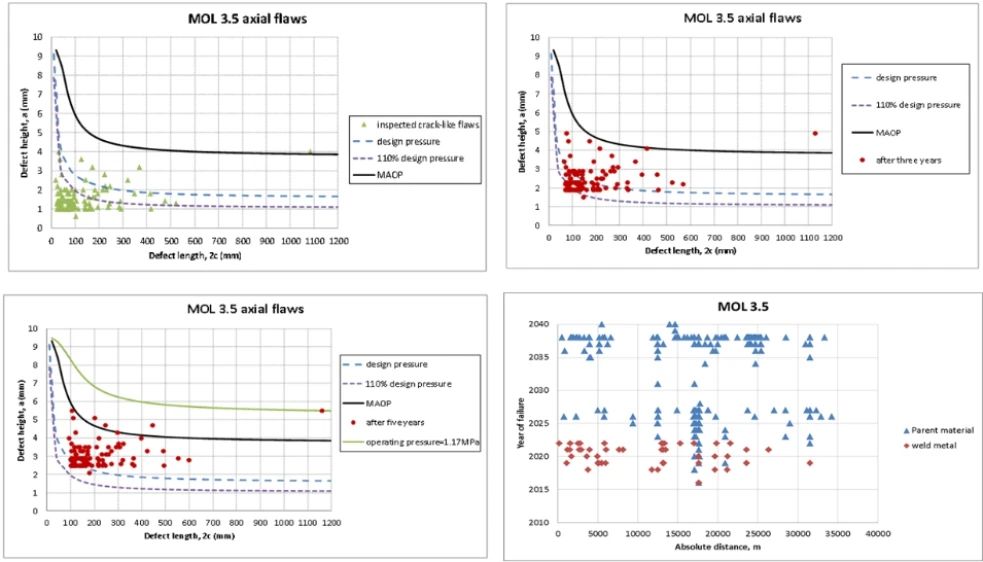

案例1:油气管道应力腐蚀裂纹评估与管理

应力腐蚀裂纹发生在埋地管道的外表面,其对管道可靠性的影响直接管道的服役。通过断裂力学的方法并结合材料的拉伸性能,断裂韧性以及裂纹增长率对应力腐蚀裂纹进行工程临界评估,得到各个裂纹的损伤容限并给出不同位置裂纹检测和修复方案和时间,为管道的安全服役提供科学性指导,并为企业降低返修频率,安全可靠地减少停产损失,带来显著的经济效益。

案例2:基于工程临界评估的海洋平台焊接节点免除焊后热处理金沙8888js官方开发

海洋平台越来越往深海发展,平台的钢结构物越来越厚,强度越来越高。一般情况下,当厚度达到一定程度,例如大于50mm时,需要对海洋平台焊缝进行焊后热处理。然而,这是一项费时费力又容易引发新问题(例如再热裂纹、层状撕裂等)的工作。因此,需要考虑一种新方法对能否避免焊后热处理进行评估。国际上,一般采用工程临界评估(Engineering Critical Assessment, ECA)的方法分析缺陷对结构安全性的影响。ECA法,可通过考虑海洋结构物在设计寿命期内能否安全服役,来评估海洋平台焊接节点能否免除焊后热处理。

研究结果表明,海洋平台在免除焊后热处理的情况下,可以在设计寿命内安全服役,因此可以不需要进行焊后热处理,极大地节省了人力、财力和物力并大幅缩短了平台下海安装周期。

案例3:基于声发射金沙8888js官方的铁轨和辙叉远程状态监测

疲劳损伤不仅增加了铁路的运营成本,而且直接危害行车安全。现阶段针对高锰钢整铸辙叉的维护依然是按固定时间间隔进行的,而且很多情况下只能依靠视觉检测来评估它的状态,成本高昂。随着物联网、大数据等金沙8888js官方的不断突破,基于结构健康监测的预测性维护策略正越来越多地被维护人员所考虑。声发射金沙8888js官方是无损检测方法之一。它是一种基于材料受力变形释放应力波这一现象,利用传感器将应力波转化成电信号来进行后续分析的金沙8888js官方。与其他无损检测金沙8888js官方相比,作为一种“被动”金沙8888js官方,声发射对扩展中的裂纹极为敏感。它能够检测对象的裂纹萌生及扩展等,即它检测到的信息是缺陷本身发出的信息,无需外部输入信号对缺陷进行扫描。声发射的敏感性和非侵入式的特点使它非常适合钢结构的健康监测。

对基于声发射金沙8888js官方的辙叉健康状态监测进行了研究,采用声发射金沙8888js官方监测高锰钢试样疲劳失效过程,建立了信号与裂纹长度之间的联系,证明了可以用声发射金沙8888js官方来监测辙叉用高锰钢中裂纹的起裂和扩展。

现场实验所用的声发射设备 |

传感器在辙叉上的位置 |

♦ 科研成果

承研项目(部分)

1.《高性能金属增材制造关键基础科学问题研究》,广东省基础与应用基础研究重大项目,2021.1~2025.12

2.《基于材料基因工程的先进能源装备材料服役性能评价金沙8888js官方及其应用研究》,广东省基础与应用基础研究重大项目,2019.10~2024.09

3.《高品质热作模具钢研发与产业化》,广东省重点领域研发计划项目,2020.01~2023.01

4. 《含缺陷活塞疲劳开裂的有限元模拟分析》,常州中车柴油机零部件有限公司,2021.08~2021.12

5.《基于应变设计的油气管道断裂评价方法现状及探讨》,中国石油集团工程材料研究院有限公司,2021.10~2022.02

6.《基于应变的管道环焊缝评估方法研究及金沙8888js官方路线优化》,国家管网北方管道有限公司,2021.12~2023.06

7.《电弧增材制造Inconel718疲劳裂纹萌生及损伤演化机理研究》,广东省基础与应用基础研究基金,2021.10~2024.10

8.《应力比和加载频率对高锰钢疲劳裂纹扩展中声发射速率的影响研究》,广东省基础与应用基础研究基金,2021.10~2024.10

发表论文(部分)

1. Wang S., Hou C., Wang B., Wu G., Fan X. and Xue H., 2022, “Mechanical responses of L450 steel under biaxial loading in the presence of the stress discontinuity”, International Journal of Pressure Vessels and Piping, Vol. 198,104662.

2. Wang Y., Mohamed O., Dunn K., Sui T., Bashir M., Cooper P., Lukenskas A., Wu G. and Gorley M., 2021, “Effects of stress triaxiality and strain rate on the fracture of a CuCrZr alloy”, Journal of Nuclear Materials, Vol. 543, 152546.

3. Seow C., Zhang J, Coules H., Wu G., Jones C., Ding J. and Williams S., 2020, “Effect of crack-like defects on the fracture behaviour of Wire + Arc Additive Manufactured nickel-base Alloy 718”, Additive Manufacturing, Vol. 36, 101578.

4. Wu G.*, Wang L. and Hadley I., 2020, “Validation of strain-based fracture assessment methods – BS7910, R6 and DNVGL-RP-F108”, presented at the 30th International Ocean and Polar Engineering Conference, Virtual, October 11-16, ISOPE-I-20-4107.

5. Wu G., Aird C. J. and Pavier M. J., 2019, “The effect of residual stress on a centre-cracked plate under uniaxial loading”, International Journal of Fracture, Vol. 219, pp. 101-121.

6. Chukkan J., Wu G., Kelleher J., Fitzpatrick M. and Jones S., 2019, “An iterative technique for the reconstruction of residual stress fields in a butt-welded plate from experimental measurement, and comparison with welding process simulation”, International Journal of Mechanical Sciences, Vol. 160, pp. 421-428.

7. Seow C., Coules H., Wu G., Khan R., Xu X. and Williams S., 2019, “Wire + arc additively manufactured Inconel 718: effect of post-deposition heat treatments on microstructure and tensile properties”, Materials & Design, Vol. 183, 108157.

8. Wang L., Wu G.*, Pisarski H. and Wang B., 2019, “Fracture response of pipeline containing a circumferential flaw in the presence of luders plateau”, International Journal of Solids and Structures, Vol. 156-157, pp. 29-48.

9. Mirzaee-Sisan A. and Wu G.*, 2019, “Residual stress in pipeline girth welds – A review of recent data and modelling”, International Journal of Pressure Vessels and Piping, Vol. 169, pp. 142-152.

10. Wu G.*, Wang L., London T. and Pisarski H, 2019, “Pipe girth welds under plastic straining: full-scale testing and strain-based approaches”, Proceedings of the Conference on Asset Integrity Management-Pipeline Integrity Management Under Geohazard Conditions, AIM-PIMG 2019, Mar 25-28, Houston, USA.

11. Miraee-Sisan A. and Wu G*, 2019, “Residual stress in girth welds: seeing measurement data differently”, Proceedings of the ASME 38th International Conference on Ocean, Offshore and Arctic Engineering, June 9-14, 2019, Glasgow, UK.

12. Hadley I.* and Wu G.*, 2018, “Treatment of reliability in fracture assessments using BS 7910 Annex K”, International Journal of Pressure Vessels and Piping, Vol. 168, pp. 310-322.

13. Wu G.* and Wang L., 2018, “An overview of strain-based fracture mechanics of pipelines”, Proceedings of the ASME 37th International Conference on Ocean, Offshore and Arctic Engineering, July 17-22, 2018, Madrid, Spain.

14. Chukkan J. R., Wu G., Fitzpatrick M. E., Eren E., Zhang X. and Kelleher J., 2018, “Residual stress redistribution during elastic shake-down in welded plates”, 12th International Fatigue Congress, MATEC Web of Conferences Vol.165, article number:21004.

15. Chukkan J. R., Wu G., Fitzpatrick M. E., Eren E., Zhang X. and Kelleher J., 2018, “Residual stress redistribution during elastic shakedown in fillet welded plate”, Residual Stress 2018 – ERCS-10, Materials Research Proceedings 6, pp. 233-238.

16. Wu G.*, Dougherty L. and Wang B., 2017, “Effects of residual stresses on engineering critical assessment considering elastic follow-up”, Engineering Structural Integrity Assessment Conference, ESIA 14, 2017, Manchester, UK.

17. Wang L., Eren E., Wang B. and Wu. G.*, 2017, “Consideration of yield discontinuity in the elastic-plastic fracture analysis of circumferentially flawed pipes”, Proceedings of the ASME 2017 Pressure Vessels and Piping Conference,2017, Waikoloa, Hawaii, United States.

18. Bahrami A.*, Baker D., Oikonomidis F., Cui X. and Wu G., 2017, ”Probabilistic engineering critical assessment of circumferential girth weld flaws in sour service”, Proceedings of the 27th International Ocean and Polar Engineering Conference, San Francisco, United States.

19. Wu G*, Smith D and Tanner D. 2015: “Prediction of fatigue crack initiation and growth during thermal cycling’,PVP2015-45235, Proceedings of PVP2015, ASME Pressure Vessels & Piping Division Conference, 19-23 July, 2015,Boston, Massachusetts.

20. Wu G*, Smith D and Pavier M. 2013: “The influence of long-range residual stress on plastic collapse of pressurized pipes with and without flaws”, International Journal of Pressure Vessels and Piping, Vol. 111-112, pp. 54-62.

申请专利(部分)

1. 史生润,吴桂毅,张书彦,张鹏,一种铁路辙叉的疲劳损伤状态识别方法,2022-01-26,中国,202210094218.2

2. 储林华、温树文、张书彦、张鹏、肖巍、朱水文、方敏杰、樊卓志、吴炜枫,基于BP网络模型的核用锆-4合金耐腐蚀性能预测方法、电子设备、储存介质,2020-09-30,中国,202011069396.7

3. 樊卓志、温树文、贡志锋、张书彦、马艳玲、高建波,一种腐蚀试验装置及腐蚀试验方法,2021-04-12,中国,202110391410.3

4. 李军、张书彦、张鹏、温树文,一种双头搅拌摩擦焊接装置,2018-12-30,201822262134.7

5. 李军、张书彦、张鹏、温树文,一种局部可调温度场控制焊接残余应力和变形装置,2019.5.17,201920720832.9

6. 李军、温树文、张书彦、张鹏,一种平板直缝焊接试验夹具,2019.10.14,201921722654.X

7. 樊卓志、温树文、张书彦、张鹏,一种高自由度可调节LVDT支撑架,2020.5.21,202021071722.3

8. 温树文、李军、张书彦、张鹏,能够降低异种金属筒体对接焊缝残余应力的装置及方法,2020.5.21,202010548060.2